- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

เหตุใดความดันของระบบจึงเป็นเรื่องปกติ แต่แรงผลักดันกระบอกสูบไม่เพียงพอ?

การแนะนำ

ในระหว่างการดำเนินการของระบบไฮดรอลิกผู้ปฏิบัติงานมักจะประสบปัญหาสับสน: เกจวัดแรงดันแสดงว่าแรงดันของระบบเป็นปกติ แต่การกระบอกไฮดรอลิกไม่สามารถส่งออกแรงขับได้เพียงพอ ความผิดนี้ไม่เพียงส่งผลกระทบต่อประสิทธิภาพการผลิต แต่ยังอาจซ่อนอุปกรณ์ที่ซ่อนอยู่มากขึ้น บทความนี้จะวิเคราะห์สาเหตุของปรากฏการณ์นี้จากมุมมองระดับมืออาชีพและให้วิธีการแก้ปัญหาอย่างเป็นระบบ

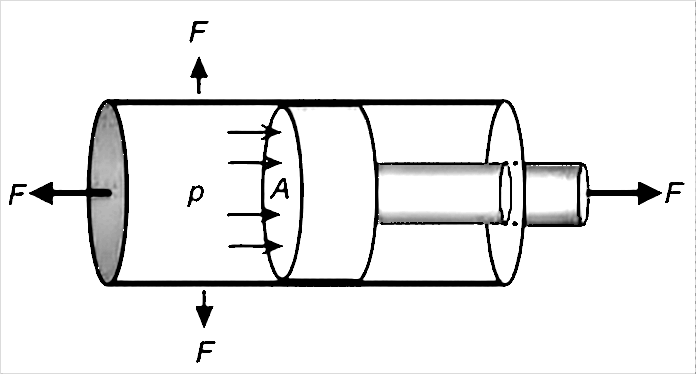

1. การวิเคราะห์กลไกความผิดปกติความดันปกติของระบบไฮดรอลิกเท่านั้นแสดงให้เห็นว่าความดันเอาท์พุทของแหล่งพลังงานได้มาถึงค่าที่กำหนด แต่แรงขับเอาท์พุทของกระบอกสูบขึ้นอยู่กับปัจจัยสำคัญสองประการต่อไปนี้:

แรงผลักดัน = ความดัน×พื้นที่ทำงานที่มีประสิทธิภาพ

ดังนั้นความดันระบบปกติไม่สามารถรับประกันได้ว่ากระบอกสูบจะสร้างแรงขับที่เพียงพอ

2. การวิเคราะห์สาเหตุหลัก

(1) การรั่วไหลภายในของระบบไฮดรอลิก

ล. การรั่วไหลภายในของกระบอกสูบ:

การสึกหรอหรือความเสียหายของซีลลูกสูบจะทำให้ห้องแรงดันสูงรั่วเข้าไปในห้องแรงดันต่ำ ส่งผลให้แรงดันใช้งานมีประสิทธิภาพลดลง รอยขีดข่วนหรือการสึกหรอบนผนังด้านในของกระบอกสูบเกินช่วงที่อนุญาตจะทำให้เกิดการรั่วไหลภายในด้วย นอกจากนี้ระยะห่างที่มากเกินไประหว่างลูกสูบและกระบอกสูบยังทำให้เกิดปัญหาการรั่วซึมอีกด้วย นอกจากรอยขีดข่วนของกระบอกสูบแล้ว การโค้งงอเล็กน้อยของก้านลูกสูบยังอาจทำให้ลูกสูบสึกหรอผิดปกติ เร่งความเสียหายของซีลและการรั่วไหลภายใน

l การรั่วไหลภายในของกลุ่มวาล์ว:

การสึกหรอของแกนวาล์วย้อนกลับทำให้การรั่วไหลภายในเกินค่าที่อนุญาต การปิดการปิดการปิดล็อควาล์วไฮดรอลิกไม่แน่นซึ่งจะทำให้ฟังก์ชั่นการจับแรงดันล้มเหลว ค่าการตั้งค่าวาล์วบรรเทามากเกินไปต่ำเกินไปหรือความล้มเหลวของซีลอาจทำให้เกิดการสูญเสียความดัน

(2) ความต้านทานเชิงกลที่ผิดปกติ

การเบี่ยงเบนของการติดตั้งแบบโคแอกเซชั่นของกระบอกสูบเกินช่วงที่อนุญาตซึ่งจะเพิ่มความต้านทานการเคลื่อนไหว การกระชับทางรถไฟไกด์หรือตัวเลื่อนและการหล่อลื่นที่ไม่ดีจะเพิ่มค่าสัมประสิทธิ์แรงเสียดทาน การรบกวนเชิงกลหรือการติดแอคชูเอเตอร์จะใช้แรงขับที่มีประสิทธิภาพ

(3) ข้อผิดพลาดการวัดความดัน

การเลือกจุดตรวจจับแรงดันที่ไม่เหมาะสมไม่สามารถสะท้อนแรงกดดันในการทำงานได้อย่างแท้จริง การตั้งค่าวาล์วควบคุมแรงดันระยะไกลหรือวาล์วลดแรงดันไม่ถูกต้องจะทำให้แรงดันใช้งานจริงต่ำกว่าค่าที่แสดง เกจวัดแรงดันไม่เพียงพอหรือชำรุดจะทำให้เกิดข้อผิดพลาดในการอ่าน

(4) ความล้มเหลวของระบบการปิดผนึก

การเลือกแมวน้ำและไม่ตรงกันด้วยสื่อการทำงานหรือสภาพการทำงานจะทำให้อายุการใช้งานสั้นลง การติดตั้งซีลที่ไม่ถูกต้องหรือความเสียหายเริ่มต้นจะนำไปสู่ความล้มเหลวในช่วงต้น การปนเปื้อนของน้ำมันเกินกว่า NAS ระดับ 9 จะช่วยเร่งการสึกหรอของซีล

(5) ความดันน้ำมันคืนคืนที่มากเกินไป

ตัวกรองน้ำมันคืนอุดตันจะเพิ่มความต้านทานน้ำมันคืน เส้นผ่านศูนย์กลางของสายน้ำมันคืนไม่เพียงพอหรือข้อศอกมากเกินไปจะให้เอฟเฟกต์การควบคุมปริมาณ ความสามารถในการไหลไม่เพียงพอของวาล์วย้อนกลับจะทำให้เกิดแรงดันย้อนกลับเพิ่มขึ้น

3. กระบวนการแก้ไขปัญหาอย่างเป็นระบบ (1) การตรวจสอบความดัน

ติดตั้งมาตรวัดความดันที่สอบเทียบโดยตรงที่ทางเข้าน้ำมันของกระบอกสูบเพื่อวัดแรงดันการทำงานจริง เปรียบเทียบความแตกต่างระหว่างความดันของระบบและความดันในการทำงาน ภายใต้สถานการณ์ปกติความแตกต่างไม่ควรเกิน 0.5 MPa

(2) การตรวจจับการรั่วไหล

ทำการทดสอบความดันถือ: เลื่อนกระบอกสูบไปยังจุดสิ้นสุดของจังหวะรักษาความดันที่ได้รับการจัดอันดับเป็นเวลา 5 นาทีและบันทึกความดันลดลง การลดลงของความดันระบบปกติไม่ควรเกิน 10% ของค่าที่ได้รับการจัดอันดับ

(3) การตรวจสอบเชิงกล

ใช้เครื่องมือจัดตำแหน่งเลเซอร์เพื่อตรวจสอบโคแอกซ์ของการติดตั้งกระบอกสูบ ควรควบคุมการเบี่ยงเบนภายใน 0.05 มม./ม. ทดสอบความต้านทานการเคลื่อนไหวของแอคทูเอเตอร์ด้วยตนเอง ความต้านทานที่ผิดปกติมักจะบ่งบอกถึงปัญหาเชิงกล

(4) การตรวจจับซีล

ถอดแยกชิ้นส่วนและตรวจสอบความสมบูรณ์ของซีลและวัดว่าขนาดของร่องซีลตรงตามมาตรฐานหรือไม่ ใช้เครื่องตรวจจับขนาดอนุภาคเพื่อวิเคราะห์การปนเปื้อนของน้ำมันเพื่อให้แน่ใจว่าเป็นไปตามมาตรฐาน NAS ระดับ 9 หรือสูงกว่า

(5) ส่งคืนการตรวจจับน้ำมัน

ติดตั้งมาตรวัดความดันบนสายน้ำมันคืนเพื่อวัดค่าความดันด้านหลังซึ่งโดยปกติควรต่ำกว่า 0.3MPa ตรวจสอบตัวบ่งชี้ความแตกต่างของความดันตัวกรองและแทนที่องค์ประกอบตัวกรองที่ถูกบล็อกในเวลา

สรุป

ความผิดพลาดของ "ความดันระบบปกติ แต่แรงผลักดันทรงกระบอกไม่เพียงพอ" เป็นปัญหาในการส่งแรงดันที่มีประสิทธิภาพหรือการแปลงแรงขับที่มีประสิทธิภาพ กระบวนการแก้ไขปัญหาเป็นเหมือนการแก้ปัญหานักสืบและจำเป็นต้องติดตามห่วงโซ่ตรรกะทางวิทยาศาสตร์:

(1) หลักการแรก: ข้อมูลเชื่อถือไม่ได้สัญชาตญาณ โดยการวัดความดันโดยตรงที่พอร์ตทรงกระบอกจะได้รับแรงดันการทำงานจริง นี่เป็นมาตรฐานทองคำเพียงอย่างเดียวที่แยกแยะ "ความดันไม่เพียงพอ" จาก "ความล้มเหลวของการแปลงแรงผลักดัน"

(2) แนวคิดหลัก: จากง่ายไปสู่ความซับซ้อนจากภายนอกไปด้านใน จัดลำดับความสำคัญของปัญหาความต้านทานเชิงกลภายนอกและปัญหาการติดตั้งจากนั้นทำการตรวจจับการรั่วไหลภายในระบบไฮดรอลิกที่ซับซ้อนซึ่งสามารถบรรลุผลได้สองครั้งด้วยความพยายามครึ่งหนึ่ง

(3) วิธีการหลัก: การตรวจสอบแรงดันและการทดสอบการยึดแรงดัน สองขั้นตอนนี้เป็นวิธีที่ตรงและมีประสิทธิภาพที่สุดในการวินิจฉัยความผิดปกติของไฮดรอลิก โดยระบุได้อย่างแม่นยำว่าความผิดปกตินั้นอยู่ภายในบล็อกวาล์ว กระบอกสูบ หรือแอคทูเอเตอร์

โดยสรุปสำหรับความผิดพลาดประเภทนี้ให้ทำตามกระบวนการแก้ไขปัญหาสามขั้นตอน: "ตรวจสอบความดันจริง→ตรวจสอบความต้านทานเชิงกล→ทดสอบการรั่วไหลของระบบ" การวินิจฉัยอย่างเป็นระบบนี้ไม่เพียง แต่ช่วยให้มั่นใจได้ถึงการเริ่มต้นใหม่อย่างรวดเร็วของการผลิต แต่ยังช่วยลดอันตรายของอุปกรณ์โดยพื้นฐานทำให้มั่นใจได้ว่าการทำงานที่มั่นคงและมีประสิทธิภาพของระบบไฮดรอลิก